螺杆空压机机头故障原因和预防措施

空压机虽然是可以长期不间断运行的设备,可是也需要进行定期的检查和保养。只有对压缩机坚持定期检查并及时更换相关部件,才能保证机械工作的正常性,从而保证生产的持续性、稳定性,为企业带来更高的效益。

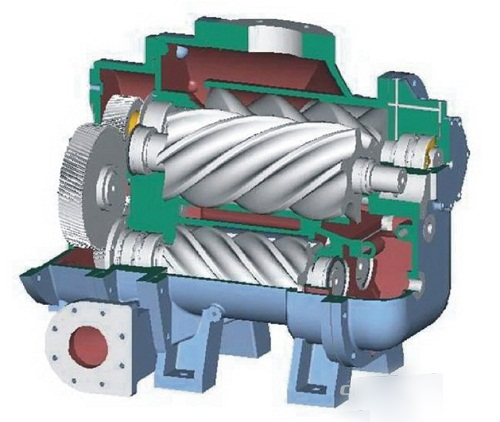

主机构造

喷油双螺杆空压机主机(又称机头)的结构通常是由一对相互啮合的螺杆、主机壳体、高压端及端盖和低压端及端盖组成。

螺杆式空压机主机正常运行时,螺杆与螺杆之间,螺杆与主机壳体及高低压端面之间都是不接触的,主要由以下三个方面的条件来保证:

1.螺杆、主机壳体和高低压端的加工都是高精度的。该精度保证了主机装配后,螺杆与螺杆之间,螺杆与主机壳体之间有适当间隙,该机按需求大小已经充分考虑到了主机高温运行时螺杆及壳体会发生形变的问题。

2.螺杆与高低端面的间隙大小是根据技术要求在进行螺杆装配时保证的。主机运行时螺杆没有轴向窜动,而螺杆的径向允许位移则是由高精度的轴承来保证的。

3.主机正常运行时润滑油形成的油膜使得螺杆与螺杆之间不直接接触。螺杆空压机主机需要进行大修的原因:

随着空压机运行时间的推移,主机各个轴承必然会发生磨损,从而导致螺杆产生轴向窜动及径向位移增大。该变化会让螺杆与螺杆之间,螺杆与主机壳体及前后端面之间的间隙发生变化。这些间隙变化在轴承寿命期限内是正常的,允许的,而由此产生的空压机产气量衰减及主电机负荷增加也是正常的,允许的。

随着机组运行时间接近主机大修期,主机轴承的寿命逐渐趋近与最大允许期限。此时螺杆轴向与径向窜动量逐渐趋近与最大设计允许值,该变化会让螺杆与螺杆之间,螺杆与主机壳体及前后段之间的间隙发生较大的变化。此时主机运行虽然仍然是安全的,但是已经到了必须考虑计划安排对主机进行大修的时候了。因为一旦机组运行时间越过大修期后,轴承磨损及主机配合间隙就到达了主机技术条件的极限值,此时主机就处于不安全的运行状态,就随时有可能发生以下严重后果:

1.主机运行负荷增大,对主电机和电器系统造成危害

主机螺杆之间,螺杆与前后端面之间,螺杆与主机壳体之间可能出现的强烈摩擦会使得主机运行负荷急剧增加,严重磨损的轴承的运转负荷也是很大的。如此一来,电机就会处于超负荷的工作状态,会严重的危及电机的安全运行。情况严重的话,如果空压机组的电器保护装置反应不灵敏或失效,则还可能导致电机烧毁。

2. 空压机排气量会发生较大幅度的衰减

主机配合间隙增大会导致主机效率降低,即空压机排气量产生较大幅度的衰减,对用气单位的正常生产造成一定影响。特别是对那些空压机排气量配置富裕量较小的用户,由于空压机排气量衰减,在用气系统用气量相对稳定的情况下,管网压缩空气压力就会降低很多,就可能出现用气系统设备等不能正常工作或者根本无法工作,从而出现影响单位正常生产或导致暂时性停产,给企业带来损失。

3.最严重的后果是主机突然抱死

一旦出现这样的情况,如果电器保护系统反应不及时或者保护失效,同样可能给主电机和电器系统带来严重的损坏。

案例分析

故障现象:某压缩机内部轴承有磨损,从动螺杆轴向窜动过大,导致从动螺杆顶端与机壳粘连抱死;出口端管路端口可见泥状油污。

运转正常时,螺杆顶端与机壳之间间隙<0.2mm。

可能造成损坏的原因:

1、润滑油不足。润滑油不足可能有一下2种原因:

①长期停用;②设备运行中,添加不及时,或油路堵塞、泄露。油位过低可导致螺杆转子两端的轴承在运行过程中失去润滑,造成轴承严重磨损使阴阳螺杆发生摩擦卡(抱)死。

2、轴承老化、磨损。随着空压机运行时间的推移,主机轴承必然会产生磨损,从而导致螺杆产生轴向窜动值及径向窜动值增大,该变化会让螺杆与螺杆之间、螺杆与主机壳体及前后端面之间的间隙发生变化。当轴承磨损及主机配合间隙超过允许的极限量后,就可能发生严重后果。

3、润滑油更换问题。螺杆机油的好坏对喷油螺杆机的性能具有决定性的影响。良好的油品具有抗氧化稳定性好、分离迅速、清泡性佳、高粘度、防腐性能好,因此必须使用专用螺杆机油。通常新机磨合期500小时后进行首次油品更换,以后每运行3000小时更换新油。润滑油杂质太多,包括油内杂质、积碳、结焦,或超期使用时更容易发生主机卡死事故。

4、空滤堵塞。空气滤清器是滤除空气尘埃污物的部件,过滤后的干净空气进入螺杆转子压缩腔压缩。因螺杆机内部间隙只允许0.015mm以内的颗粒滤出。如果空滤堵塞破损,大量大于0.015mm的颗粒物进入螺杆机内循环,不仅大大缩短机油滤、油气分离器滤芯的使用寿命,还会导致大量颗粒物直接进入轴承腔,加速轴承磨损使转子间隙增大,压缩效率降低,甚至转子卡死。

5、油滤堵塞。一般新机第一次运行500小时后应更换机油滤,以后每运行3000小时更换新滤芯。严禁超期限使用油滤,否则由于滤芯堵塞严重,压差超过旁通阀承受界限,旁通阀自动打开,大量脏物、颗粒会直接随机油进入螺杆主机内,造成严重后果。

6、油气分离器滤芯堵塞。油细分离器是将螺杆润滑油与压缩空气分离的部件,一般油细分离器滤芯的使用寿命在3000小时。但润滑油的品质及空气的过滤精度对其寿命有巨大的影响。油细分离器在到期或者前后压力差超过0.12MPa后必须予以更换。否则会造成电机过载、油细分离器破损跑油。

原因分析

根据设备状况、环境、现有维护保养工序,以及上述原因,导致该空压机主机抱死的原因按照可能性大小分析如下:

1、空滤堵塞。根据说明书要求:每运行3000小时更换新空滤,后根据设备运行环境影响,周期更正为2500小时。从事故主机解体后发现管路内有泥状油污可说明,空滤堵塞严重,造成超量粉尘进入主机腔体,磨损螺杆及轴承。

2、润滑油更换问题。①油质不合格,杂质太多,包括油内杂质、积碳、结焦,造成发生主机损坏。②更换新油工作不到位,根据说明书:每运行3000小时换油一次,后根据现况更正为2500小时更换一次;换油时,原有润滑油未放干净,或超期使用都有可能导致主机故障。

3、油气分离器滤芯堵塞。润滑油的品质及空气的过滤精度对其寿命有巨大的影响。油细分离器破损跑油,可造成润滑油不足而导致主机故障。

运维建议

1、改善现场环境,减少粉尘。①进行防尘、降尘改造;②建议在现有空滤前再加装前置空滤。

2、缩短保养维护周期。现保养维护周期为:每运行2500小时,更换润换油、空滤、油滤、油分,建议再缩短维护周期,且保养维护务必正确、到位。

3、润滑油在使用过程中必须经常检查,发现油位线太低时应及时补充新油。润滑油使用中经常排放冷凝水,在高温气候下多排放。停机4小时以上,在油气桶内无压力情况下打开放油阀,排出冷凝水,看到有机油流出时迅速关闭阀门。

结束语

压缩机的维护保养是压缩机自身运动的客观要求,对压缩机(装置)尤为重要。只有坚持定期检查并及时更换相关部件,才能保证机械工作的正常性,从而保证生产的持续性、稳定性,为企业带来更高的效益。

同类文章排行

- 储气罐安全阀常见故障和原因及处理方法

- 压缩空气的系统如何实施节能改造?分享一些具

- 空压机延迟保养为什么不省钱?

- 空压机为什么要用原厂配件?答案在这里!

- 技术为基 服务为本 与代理商走向共赢——博莱特

- 拥有了这种级别的压缩空气,以后请这样“酵”

- 空压机4大保养周期,做好了大大延长机器寿命

- 为了“绿水青山,节能减排”的背后,阿特拉斯

- 阿特拉斯空气压缩机在有氧发酵中的应用

- 空压机集中控制如何做

最新资讯文章

- 技术为基 服务为本 与代理商走向共赢——博莱特

- 拥有了这种级别的压缩空气,以后请这样“酵”

- 为了“绿水青山,节能减排”的背后,阿特拉斯

- 阿特拉斯空气压缩机在有氧发酵中的应用

- 阿特拉斯集团年终盘点

- 阿特拉斯参与起草《压缩空气站能效分级指南》

- 厉害了!阿特拉斯·科普柯“霸占”进博会2个展

- 离心压缩机的39个知识问答全汇总,消灭基础盲点

- 地铁老是设备故障!可能是没选对空压机!

- 我不是药神,但我能制药啊

- 订单10%,阿特拉斯二季度业绩全面创纪录

- 28 VS 1 阿特拉斯·科普柯增压机带来的压缩机房革

- 客户说:我后悔买GA VSD+压缩机了...

- 大国重器---由“面”及“芯”,阿特拉斯·科普柯

- 傲娇的2018年第一季度成绩单,是时候晒晒了

- 无油空气解决方案在2018 CIPPE上人气爆棚!

- 每个阿特拉斯人心中,也会有个伤不起的数字

- 我们的首要身份是压缩空气系统顾问,其次才是

- 阿特拉斯阿集团新任传播高级副总裁:Gisela Lin

- 无处不在的阿特拉斯,19个子品牌深入你的生活

您的浏览历史